建設現場の生産性を飛躍的に向上するための革新的技術の導入・活用に関するプロジェクト

国土交通省では、現在建設現場の生産性向上に向けて様々な施策が行われております。

その一環で、「建設現場の生産性を飛躍的に向上するための革新的技術の導入・活用に関するプロジェクト」が平成30年よりスタートしており平成30年度は当社を代表とする4社コンソーシアムで選定を受け、実施いたしました。

引き続き令和元年度にも募集があり、今回は株式会社加藤組さまを代表とし、当社を含め合計6社でのコンソーシアムで応募し、この度選定を受けたのでご報告いたします。

令和元年度試行として、全国で25件選定されたものの1件となります。

《選定概要》

選定分野:データを活用して土木工事における施工の労働生産性の向上を図る技術(対象技術Ⅰ)

コンソーシアム構成員:

株式会社加藤組、カナツ技建工業株式会社、福井コンピューター株式会社

ライカジオシステムズ株式会社、株式会社山陽測器、株式会社ジオテックス中国

試行工事名:安芸バイパス清谷高架橋第2下部工事

「建設現場の生産性を飛躍的に向上するための革新的技術の導入・活用に関するプロジェクト」の詳細は、国土交通省様のホームページをご覧ください。

<国土交通省による令和元年度プロジェクト紹介ページはこちら>

<国土交通省による平成30年度プロジェクト報告会に関するページはこちら>

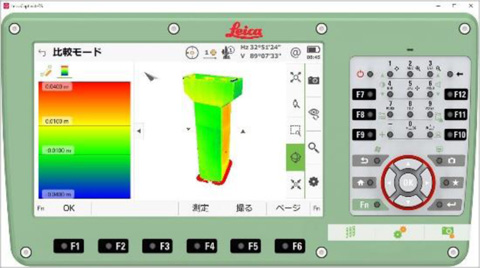

複合現実システム(サイトビジョン)による橋脚躯体の測定結果

確認体制

加藤組(4名)、カナツ技建工業(7名)、ジオテックス中国(2名)

出来形位置、形状確認方法

Trimble SiteVision(トリンブル・サイトビジョン)を使用。

現場作成3次元設計モデル(CIM)データと現地完成。

OFFランプ橋 P2橋脚 清谷高架橋 P3橋脚を足場撤去前に複合現実により施工位置、施工形状を確認。

確認結果

複合現実により3次元設計モデル(CIM)と現実映像の重なり合を確認出来る事で足場を解体する為の判断基準としての利用は可能。

作業工数としては、1名1時間 工数としては、1.0とする。

作業工数の比較対象は、従来方法の出来形確認実施工数とし9割の削減となり、足場解体時期を2日短縮可能となる。

考察

3次元設計モデルが作成してある事が、より現場に恩恵をもたらす良い事例になると思えた。

サイトビジョンの位置精度が2.0cmより高精度となれば、確実に本方法での出来形確認は行える。

従来の出来形管理、監督職員臨場による出来形確認後の足場解体という施工フローを変える事で施工の労働生産性の向上を図る事が出来る。

また、3次元設計モデルに鉄筋が作成してあれば、鉄筋の出来形管理においても利用は可能と思われる。

今回、活用した機器の2.0cm精度を担保する必要最低限の位置確認を行う事で、現時点でのモデルでも十分利用は出来ると判断した。

担保をする為の必要最低限の測定箇所は、以下の通りと推察する

①沓座の位置(三次元座標)

②柱部の下部4点(3次元座標)

③柱部の垂直度

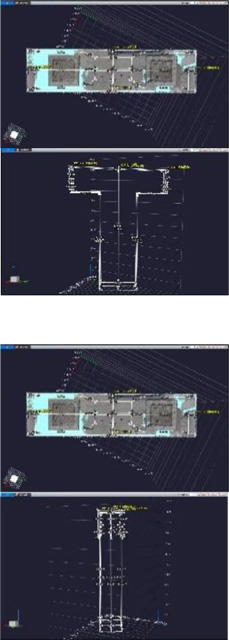

3次元レーザースキャナーを用いた躯体の点群データ測定結果

測定箇所

清谷高架橋P3橋脚、上瀬野IC OFFランプ橋P2橋脚

測定体制

加藤組(測定・解析)、カナツ技建工業(測定・解析)、

現地データ取得方法:

ペンタックス S-3180V 1台 1名 加藤組

ライカジオシステムズ MS-60 1台 2名 カナツ技建工業

データ取得方法

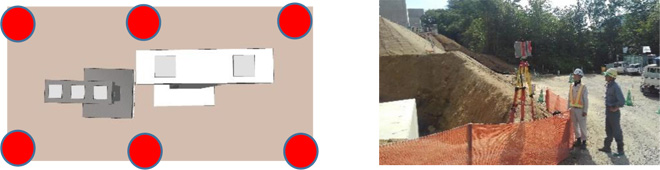

ペンタックス S-3180V(角度解像度設定 20,000画素 3.1mmピッチ/10m)

器械設置は、コーナー部6箇所から測定

ライカMS-60

3cmに1点密度にて測定。

器械設置は、コーナー部6箇所、補完1箇所の計7箇所から測定

測定結果

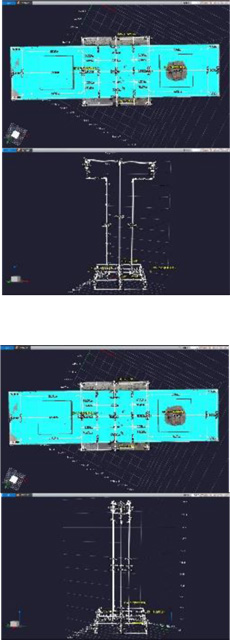

出来形管理に必要なポイントと点群取得が出来た。

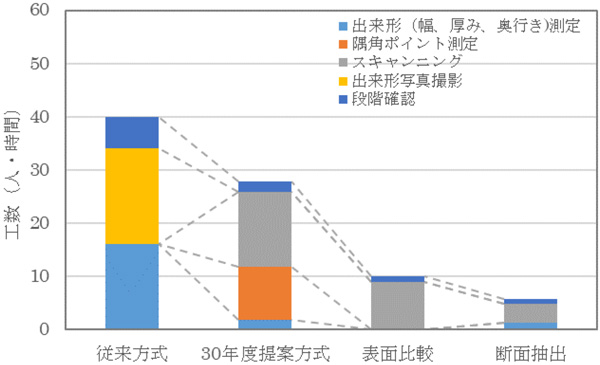

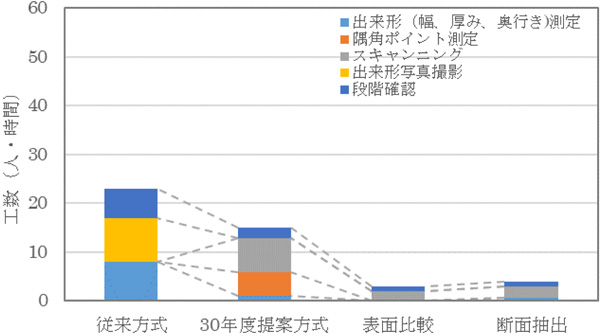

各業務の所要時間、出来形管理について

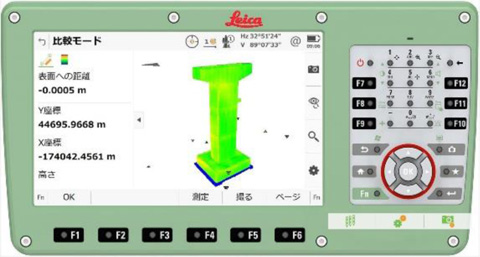

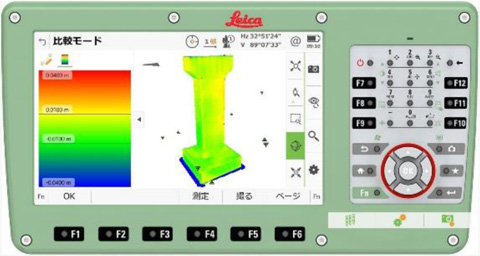

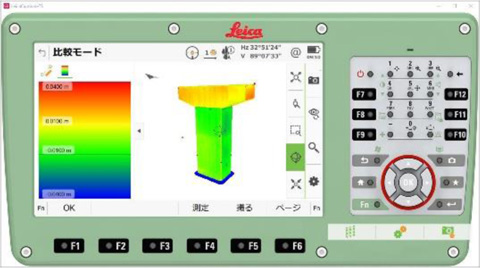

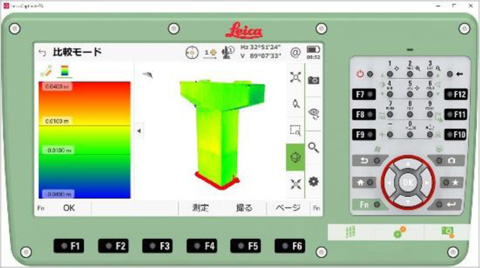

MS-60が4時間 3次元出来形点群取得 測定器機能 現地出来形表面評価

表面評価 各面共設計3次元モデルの位置情報に近しい位置関係であった(参考図1-1 1-2)

作業工数は、従来方法に比べ75%減となり平成30年度試行技術と比較しても65%の減となった。

参考図1-1 P3表面評価

参考図1-2 OFFランプP2表面評価

S-3180Vが4.8時間(3次元出来形点群取得~断面形状抽出~出来形測定)

※4.8時間の内訳(現場計測1.5時間、解析2.0時間、断面形状抽出・測定1.3時間)

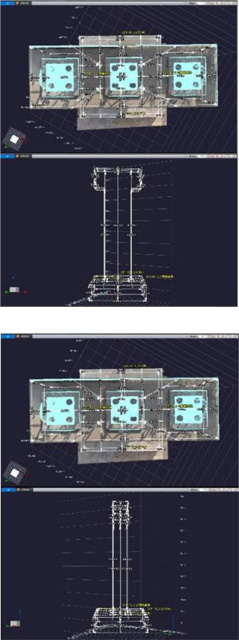

点群データより橋軸方向、橋軸直角方向の断面形状抽出(参考図2-1 2-2)し、その断面形状から出来形管理値を測定の結果、出来形管理基準値を満足する内容であった。

作業工数は、従来方法に比べ86%減となり平成30年度試行技術と比較しても79%の減となった。

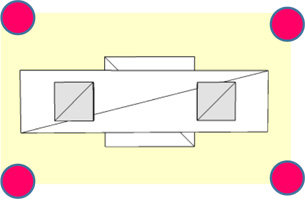

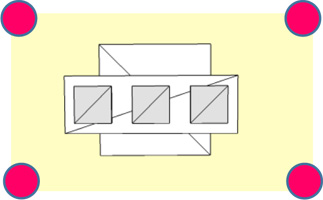

参考図2-1 断面抽出

清谷高架橋P3

参考図2-2 断面抽出

上瀬野IC OFFランプ橋P2

(工数比較)

考察

①設計3次元モデルと出来形点群データによる表面比較

特徴

- 出来形管理基準の改訂が必要となる。

- 現行の出来形管理のように測定数値を必要としない管理方法。(ICT土工面的評価と同じ)

- 出来形管理数値を計測する必要が無いため、数値によるX_出来形管理図表、出来形図の作成は行わない。

- MS60の様に表面比較機能を有る測定器を使用すれば、現地で構造物出来形点群データ取得と同時に出来形管理業務が終了する。

- 点群データを事務所で点群処理システムにて表面評価を行った時点で出来形管理業務が終了する。

- 設計3次元モデルが必要となる。

- MS60はトータルステーションタイプの測定器の為、点群取得時間は純粋なレーザースキャナーS-3180Vより時間を要する。

- MS60はトータルステーションタイプの測定器の為、取得した時点で3次元座標を有した点群となる。

②断面抽出形状から出来形測定値による出来形管理

特徴

- 現出来形管理基準に則った方法。

- 出来形管理の測定値により現行の数値によるX_出来形管理図表、出来形管理表の作成が可能。

- 3次元レーザースキャナーで取得した点群データを点群処理システムで計測を行う事となり、断面抽出し出来形管理値を測定する時間を必要とする。

- 使用するレーザースキャナーに表面比較機能等特定の機能を必要としない。

- 設計3次元モデルは不要。出来形点群データのみで可能。

- S-3180VのレーザースキャナースピードはMS60より速い。

- S-3180Vのレーザースキャナーは点群データ取得後、専用ソフトを使用しターゲット情報より解析処理が必要となる。

①、②の点群データを利用した出来形管理方法それぞれに特徴は、あるものの現出来形管理を行う業務より飛躍的に生産性を向上する事が出来る。

また、平成30年度に行った『施工の労働生産性の向上を図る技術NO.15』では測定を行っていた構造物の角(隅角点)を取得せず行う本方法は、天端部(橋座)を除けば、足場という障害物の影響を受けることが無く行える事で更なる効率化を図る事が出来た。

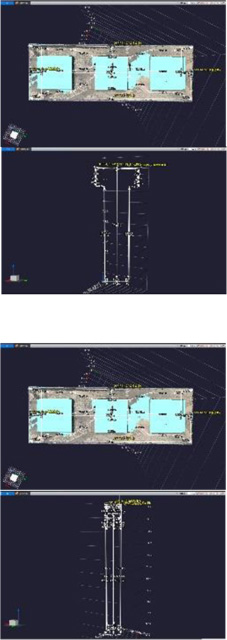

3次元レーザースキャナーを用いた躯体の点群データ測定結果

測定箇所

清谷高架橋P4、P5、OFFランプ橋P3、P4橋脚

測定体制

加藤組(測定・解析)、カナツ技建工業(測定・解析)、山陽測器(測定・解析)

現地データ取得方法:

ペンタックス S-3180V(1台) 1名 (加藤組 埋戻し前データ)

ライカジオシステムズ MS-60(3台) カナツ技建工業5名、山陽測器3名

データ取得方法

清谷高架橋P5、OFFランプ橋P4

ライカMS-60

3cmに1点密度にて測定。

器械設置は、コーナー部4箇所 カナツ技建工業2名

清谷高架橋P4

ライカMS-60

3cmに1点密度にて測定。

器械設置は、コーナー部4箇所 山陽測器1名 カナツ技建工業1名

OFFランプ橋P3

ライカMS-60

3cmに1点密度にて測定。

器械設置は、コーナー部4箇所 山陽測器1名 カナツ技建工業1名

測定結果

各橋脚共フーチング部は、既に埋め戻しの施工が完了しており完成地盤より上部のスキャンであった為、所要時間は各橋脚1時間で測定を終了した。作業工数としては、MS-60、1台に付き2名配置として実施した事により作業工数は、各橋脚共2とする。(表1-1)

3次元設計データとスキャンによる出来形点群データによる表面比較は全橋脚ほぼ設計通りの評価であった。(参考図1-1、1-2、1-3、1-4)

埋め戻し前にペンタックスS-3180Vで取得していた出来形点群データを利用し、各橋脚の断面抽出を行い出来形寸法計測を行った結果、規格値を満足する結果であった。(参考図2-1、2-2、2-3)

表1-1作業工数比較

全橋脚作業工数に変動が見られない為、清谷高架橋P4をサンプルデータとして提示する

参考図1-1 清谷高架橋P4表面評価

参考図1-2 清谷高架橋P5表面評価

参考図1-3 OFFランプ橋P4表面評価

参考図1-4 OFFランプ橋P5表面評価

3次元レーザースキャナーを用いた躯体の点群データ測定結果 ≪加藤組 埋戻し前データ≫

測定対象物

清谷高架橋P4 N=1基、清谷高架橋P5 N=1基

上瀬野IC OFFランプ橋P3 N=1基、上瀬野IC OFFランプ橋P4 N=1基

測定体制

加藤組(測定・解析)

現地データ取得方法:

ペンタックスS-3180V 1台 1名

データ取得方法

ペンタックスS-3180V (角度解像度設定 20,000画素 3.1mmピッチ/10m)

器械設置は、1基当り コーナー部4箇所から測定

清谷高架橋

上瀬野IC OFFランプ橋

測定結果

S-3180V:1基当り3.0時間 4基当り12.0時間

※1基当り 3.0時間の内訳(現場計測 1.3時間、解析1.0時間、断面形状抽出・測定0.7時間)3次元出来形点群取得点群データより橋軸方向、橋軸直角方向の断面形状抽出(参考図2-1 2-2、2-3、2-4)し、その断面形状から出来形管理値を測定の結果、出来形管理基準値を満足する内容であった。作業工数は、従来方法に比べ83%減となり平成30年度試行技術と比較しても75%の減となった。(比較対象:清谷高架橋N=1基、上瀬野IC OFFランプ橋N=1基の2基当り)

参考図2-1

断面抽出

清谷高架橋P4

参考図2-2

断面抽出

清谷高架橋P5

参考図2-3

断面抽出

上瀬野IC OFFランプ橋P3

参考図2-4

断面抽出

上瀬野IC OFFランプ橋P4

考察

現地出来形表面比較については、埋め戻し後の計測の為、作業に要した時間は、従来業務のフーチング測定時間を除いた工数の比較を行い、約85%の削減効果が見られた。

出来形結果についても柱部、梁部となるものの、非常に有効であったと判断する。

埋め戻し前に取得していた点群データを利用し抽出断面形状からの出来形測定においても従来業務の工数と比較し約70%の削減効果が確認出来た。

出来形管理写真の撮影枚数は、0枚であった。

①設計3次元モデルと出来形点群データによる表面比較

【特徴】

- 出来形管理基準の改訂が必要となる。

- 現行の出来形管理のように測定数値を必要としない管理方法。(ICT土工面的評価と同じ)

- 出来形管理数値を計測する必要が無いため、数値によるX_出来形管理図表、出来形図の作成は行わない。

- MS60の様に表面比較機能を有る測定器を使用すれば、現地で構造物出来形点群データ取得と同時に出来形管理業務が終了する。

- 点群データを事務所で点群処理システムにて表面評価を行った時点で出来形管理業務が終了する。

- 設計3次元モデルが必要となる。

- MS60はトータルステーションタイプの測定器の為、点群取得時間は純粋なレーザースキャナーS-3180Vより時間を要する。

- MS60はトータルステーションタイプの測定器の為、取得した時点で3次元座標を有した点群となる。

②断面抽出形状から出来形測定値による出来形管理

【特徴】

- 現出来形管理基準に則った方法。

- 出来形管理の測定値により現行の数値によるX_出来形管理図表、出来形管理表の作成が可能。

- 3次元レーザースキャナーで取得した点群データを点群処理システムで計測を行う事となり、断面抽出し出来形管理値を測定する時間を必要とする。

- 使用するレーザースキャナーに表面比較機能等特定の機能を必要としない。

- 設計3次元モデルは不要。出来形点群データのみで可能。

- S-3180VのレーザースキャナースピードはMS60より速い。

- S-3180Vのレーザースキャナーの為、点群データ取得後システムによりターゲット情報より解析処理を必要とする。

①、②の点群データを利用した出来形管理方法それぞれに特徴は、あるものの現出来形管理を行う業務より飛躍的に生産性を向上する事が出来る。

また、平成30年度に行った『施工の労働生産性の向上を図る技術NO.15』では測定を行っていた構造物の角(隅角点)を取得せず行う本方法は、天端部(橋座)を除けば、足場という障害物の影響を受けることが無く行える事で更なる効率化を図る事が出来た。

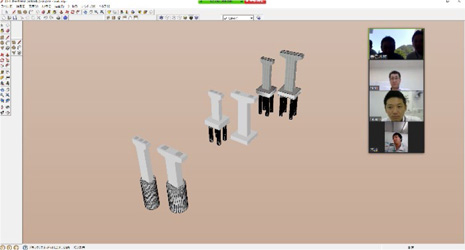

Webミーティングによる打合わせの実施結果

各々の参加場所と参加者名

- 現場事務所

- 加藤組(1名)

- 測定現場

- 加藤組(1名)、カナツ技建工業(1名)、山陽測器(2名)

- 広島市内

- 福井コンピュータ(1名)、ジオテックス中国(1名)

- 東京都内

- ライカジオシステムズ(1名)

使用システム

Webミーティング

- 画面共有

- リモート操作

- チャット機能

- レコーディング機能(議事録)

実施結果

PC及びスマートフォンにより、各々の業務環境の場所で映像、音声、共有のデータを確認しながら打ち合わせを行う事が出来た。(参考画像1-1、1-2)

測定現場では、モバイルルータによりインターネット環境を屋外で構築し、測定現場の現状を確認しながらの打ち合わせが出来、現場、現場事務所、広島市内、東京都内5か所の拠点を同時に接続し音声のずれ、映像の遅延もほとんど感じられずスムーズな打ち合わせであった。

(参考画像1-1)

(参考画像1-2画面共有)

考察

移動時間の削減、事故、違反等のリスクが無く、各々の業務を行っている場所で、それぞれの通常業務を時間的な制約を受ける事無く、打合せを行う事が出来る。

Webミーティングでは、従来の打合せと違い紙面であった資料が共有データとなります。

お互いが共有のデータを確認しながら打合せが出来るものの紙面で行われる会議とでは、自由さに劣ります。

Webミーティングでは、こちらの伝えたいことをはっきりさせ、会議のシナリオを準備し、そのシナリオに沿う共有データを確認して頂くタイミング等も考慮しておく必要があります。

前述の内容を考慮した今回の打合せでは、テーマが明確であった事で各々の伝える内容をPC上のデータを共有し、意思、意見の食い違いが無い合意形成が確立出来た。

Webミーティングは、非常に便利なツールですが、円滑に利用を行う為には、多少の練習、慣れが必要であり、複数同時接続の場合は発言者の声を聞き取り易い環境にする為に、マイクのミュート機能の利用を頻繁に行う事が、ポイントの1つとなる。

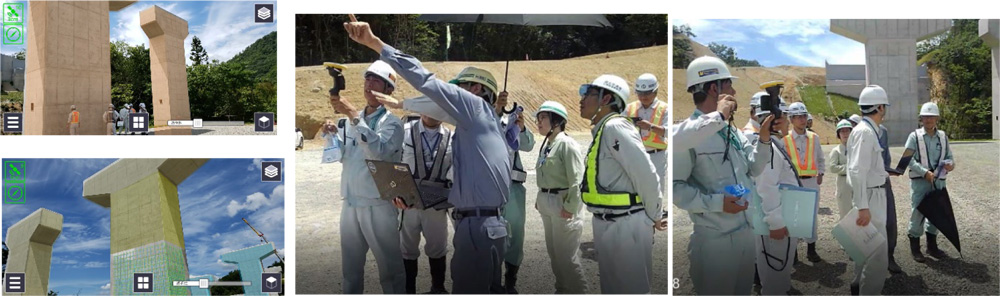

現場で取得した橋脚3次元データを利用した完成検査の実施結果

確認体制

広島国道事務所

検査 高口副所長、印居監督官、広島市職員

加藤組(5名)、カナツ技建工業(1名)、ジオテックス中国(1名)

VR技術を利用した出来形確認

HTC Vive(エイチ・ティー・シー ヴァイブ)を使用

ペンタックス S-3180Vでデータ取得した橋脚モデル(3次元データ)を用いてVR技術により出来形、形状を確認。

確認結果

現場で取得した3次元モデル(CIM)を仮想映像として使用する事で、不可視部の出来形検測や足場が無くても橋脚躯体全体の出来形を確認でき、従来の計測方法で測定した出来形との対比を机上で検測することが可能となる。

また、出来形寸法計測以外に高さや座標位置も確認することが出来る。

サイトビジョン(MR技術)を利用した出来形位置、形状確認方法

Trimble SiteVision(トリンブル・サイトビジョン)を使用

現場作成3次元設計モデル(CIM)データと現地完成 OFFランプ橋 P3橋脚 清谷高架橋 P4橋脚を複合現実により施工位置、施工形状を確認。

確認結果

複合現実により3次元設計モデル(CIM)と現実映像の重なりを確認する事で、完成形状を計測する必要も無く、施工位置、完成形状の出来形の良し悪しを判断出来る。

また、現場にポケットWi-Fiを使用しネット環境を構築した事により、スマートフォンで取得している複合現実映像をPCへ転送可能である事から、事務所での確認も可能となる。

考察

3次元設計モデルが作成してある事が、より現場に恩恵をもたらす良い事例になると思えた。

完成検査時には、現場には足場も無い状況となっている為、完成形状の全ての計測を行う事自体が不可能であり、また、可能な箇所のみ計測を行うにしても、複数人が必要となる。

今回の試行の様に、3次元設計モデルデータとして存在する事で、完成構造物全体を俯瞰して完成構造物形状(現在、過去)確認が可能であり、上部構造の3次元設計モデルデータ(未来)まで存在すれば、今後の施工に発注者、受注者共、安心を共有出来る。

また、現場で取得した3次元データ(橋脚躯体出来形)をVR技術を利用することにより現地に訪れなくとも形状の確認は可能となる。

この様な確認方法が可能となれば、移動時間のロス、リスクが回避でき、書類検査時において出来形管理資料の確認時に現地MR映像及びVR技術を利用した出来形を確認して頂くと言う新たな検査方法も可能では無いかと推察する。

CIMデータの活用が単にICT施工を行うだけのデータでは無く、出来形にも利用が出来る事で価値の幅が広がる事は、今後のCIM技術利用が積極的となり、推進力の一つとなり得るのではないだろうか。